Installation d'une soute à ballast

Présentation

Comme vous avez pu le lire, je sors souvent mon Swift CAM en EPP par gros temps.

Il s'y defend bien, et me satifstait pleinement ainsi.

Mais voilà, je n'ai jamais essayé de rajouter du ballast

dans un planeur, je me suis donc dit que ce modèle pourrait

être un bon canditat.

Puisque j'y suis, ça sera également l'occasion

d'expérimenter la stratification pour la confection de la soute

à ballast.

Fabrication des ballasts

Pour fabriquer les ballasts, rien de plus simple.

J'ai pris un tube alu de diamètre 16 acheté au Brico du coin.

Je l'ai tronçonné en section de 7cm.

J'ai ensuite acheté du plomb destiné à la plongée sous-marine dans un magasin de sport.

Il ne reste plus qu'à poser le tube vertical sur une surface

inifugée (un carreau dans mon cas), de se munir d'un mini

chalumeau, d'un gant en kevlar pour isoler du feu, et d'entamer de

faire fondre le plomb directement dans le tube alu.

Attention aux vapeurs nocives, mais également de ne pas se bruler avec le chalumeau ou le plomb liquide.

Ne vous engagez dans l'opération que si vous vous senter capable et responsable.

Une fois les tronçons de tube refroidis, j'obtiens des ballasts d'environ 100g pièce.

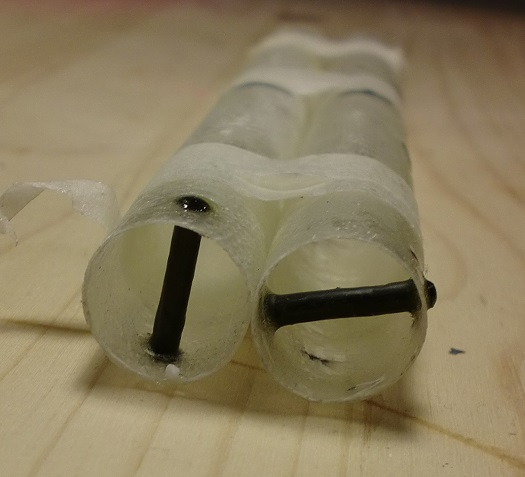

Fabrication des tubes recevant les ballasts

J'avais envie d'expérimenter la fabrication d'un tube en fibre de verre.

J'ai donc entrepris de créer 2 tubes dans lesquels viendront s'inserrer les ballasts.

La méthode est simple :

- un tube alu (le même que celui qui a servi à couler le plomb).

- du papier cuisson (au pouvoir démoulant)

- du papier de verre 160g/m²

- de la résise époxy

Attention, l'époxy est très allergène, que ce soit

par contact ou par inhalation, et même si vous n'avez jamais

manifester de réaction.

Il suffit de poser le tube sur 2 supports (2 chutes de mousse dans mon cas).

D'y enrouler 2 tours de papier cuisson immobilisé aux extrémités par du scotch.

D'appliquer le rectange de fibre qui va égaement faire 2 tours

tout en l'impreniant de résine (dans mon cas directement

à la main gantée avec des gant vinyliques).

Bien entendu, on aura prédécoupé sa fibre de

verre, et préparé le même poids de résine

que de fibre.

Une fois l'excédent de résine retiré et la fibre

bien tendue, on recouvre d'un second bout de papier cuisson.

Plusieurs remarques :

- j'ai fait l'erreur de coller le papier cuisson au double face sur le tube alu.

résulat, le papier cuisson a bien des

propriété autodémoulante, mais il m'a

été impossible de le retirer. Il a fallu que je le coupe,

et que je recommence sans fixer le papier cuisson du dessous.

- Il est plus simple d'enrouler la fibre enduite de résine dans

le même sens d'enroulement que le papier cuisson, afin

d'évité d'être gêné par son

extrémité rebelle.

- le dernier papier cuisson permet à la fois d'éviter que

l'extrémité de la fibre n'adhère pas bien, tout en

permettant de manipuler le tube durant son séchage.

- j'ai utilisé un réchauffeur pour pneu de voiture RC

pour maintenir le tube au chaud (réglé entre 30 et

40°C) tout la durée du séchage (12 heures environ)

Le résultat est très bien. Pas très lourd (8g

environ), et avec une sollidité / rigidité suffisante

pour son application.

Les ballasts y glisse à l'intérieur très facilement.

Installation des tubes à ballasts :

Les tubes sont percés à leur extrémité en utilisant une cordre à piano.

Cela permet de glisser des clavettes en jonc carbone qui

éviteront aux ballasts de s'éclisper par cette

extrémité.

Les deux tubes sont coupés à la même longeur.

On découpe l'emplacement des tubes sous le fuselage.

On bouche les extrémités des tubes avec du scotch pour évité toute coulure de résine.

Tout est alors près pour fixer les tubes.

On enduit le dessous et le côté des tube de résine et on les met en place.

On les cale avec un mélange de résine et bille de

polystyrène (obtenue en écrasant un bout de

polystyrène d'emballage).

On fini par recouvrir par 3 couche de fibre de verre 160g/m².

Au final, on ajuste la longeur des tubes et de l'ouverture du fuselage pour que les ballasts s'y glissent facilement.

Ils seront maintenus en place par une clavette en jonc carbone qui

traverse tout le fuselage en EPP, ainsi que 2 tubes à ballasts

exactement devant les ballasts eux mêmes, de façon

à les immobiliser sans jeu.

Le jonc étant enfoncé en force dans l'EPP, il tiendra naturellement.

Il reste simplement à recouvrir de scotch armé, et à refaire la finition.

Essai en vol :

A suivre...

Nombre de visiteurs depuis le 27/02/13 :